BLOG

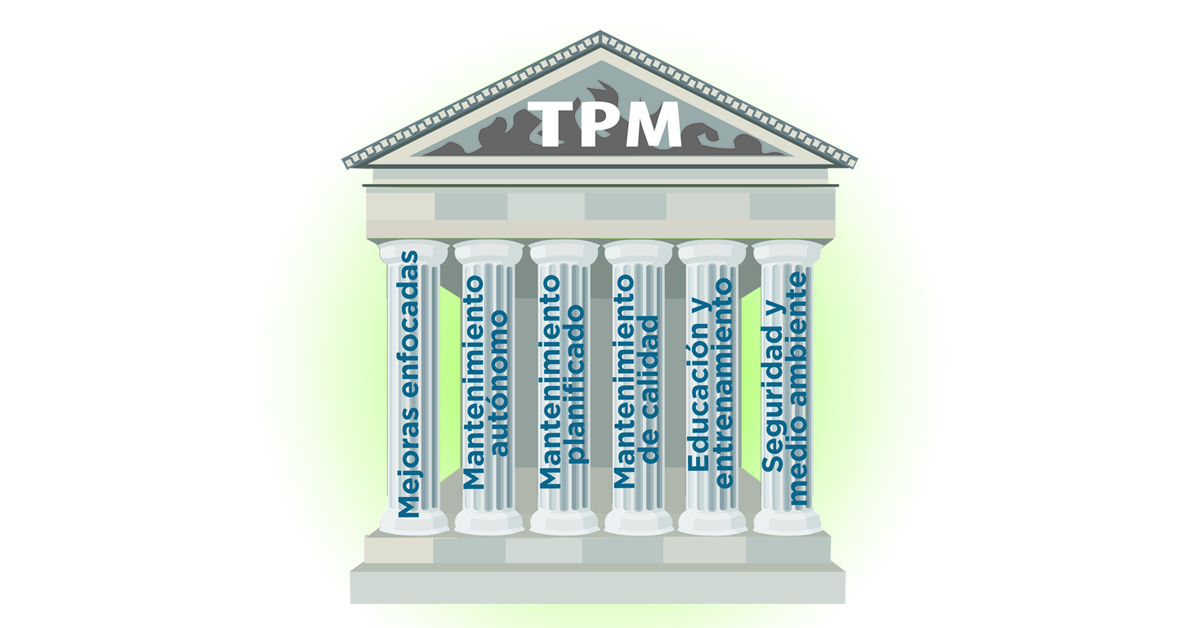

LOS 6 PILARES DEL MANTENIMIENTO PRODUCTIVO TOTAL (TPM)

¿Qué es el Mantenimiento Productivo y por qué es importante conocerlo? A continuación te lo explicaremos y es que esta metodología surgió en Japón gracias al Japan Institute of Plant Maintenance (JIPM) con el objetivo de eliminar las “seis grandes pérdidas” de los equipos. Pero a diferencia de otras metodologías japonesas como es Kaizen o la Manufactura Esbelta , este procedimiento se enfoca en el óptimo funcionamiento de las máquinas encargadas de la producción.

En otras palabras, la filosofía del TPM es el mantenimiento a los equipos para prolongar su disposición a la producción en su máxima capacidad, siempre produciendo con la calidad esperada, sin paradas no programadas. Para lograr el objetivo, este sistema se compone de 6 pilares. Conócelos:

- 1.- Mejoras enfocadas: Estas mejoras están enfocadas en la optimización y eficiencia de los equipos, de las operaciones y del sistema en general pero poniendo especial atención en el mantenimiento y eliminación de las limitantes de los equipos. Para su logro, los directivos deben definir objetivos de mejora e indicadores de rendimiento.

- 2.- Mantenimiento autónomo: En este punto se requiere la colaboración de los operarios. Ellos se encargarán de recibir capacitación para realizar actividades diarias como ajustes menores, lubricación, limpieza, entre otras. El objetivo de estas actividades es claro, primeramente se busca la prevención de errores así como la preservación de los equipos.

- 3.- Mantenimiento planificado: También puede recibir el nombre de “mantenimiento programado o preventivo”. Aquí las mejoras se buscan con el fin de alcanzar el objetivo de “cero averías”. Para llevarlo a cabo se debe priorizar la información histórica con el fin de establecer tiempos adecuados y actividades precisas para el logro del objetivo.

- 4.- Mantenimiento de calidad: ¿Cómo mantener y mejorar las condiciones de los equipos? Esto es lo que busca el mantenimiento de calidad justo en el momento donde es posible alcanzar la meta de “cero defectos”. En este punto se puede hacer uso de herramientas y tecnología que pueden ayudar en el control de calidad, medición y predicción.

- 5.- Educación y entrenamiento: Uno de los objetivos de la organización debe ser el desarrollo del personal para tener una mayor participación y gestión de forma autónoma. Es necesario recordar que los objetivos deben tener una estrategia de conservación, adquisición, creación, transferir y uso del conocimiento.

- 6.- Seguridad y medio ambiente: Si ya se logró el objetivo de “cero pérdidas”, ahora es necesario asegurar que la integridad de todas las personas estará protegida así como la disminución del impacto ambiental de cada proceso. “Cero accidentes” y “cero contaminación” deben ser los nuevos principios, esto con la finalidad de lograr un ambiente de trabajo óptimo en donde la productividad es la estrella.

Si quieres que todo tu equipo de trabajadores sea constante y productivo, entonces prueba implementar esta metodología japonesa, los resultados pueden beneficiar a todas las empresas de cualquier industria en donde su compromiso directivo sea muy alto.

¿Te gustaría recibir más información como esta? Sigue el blog de ENEOS y mantente actualizado.